Brasserie et malterie Quilmes

Introduction

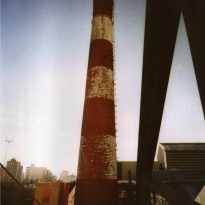

La société Quilmes compte plus de un siècle d’histoire en Argentine, début des opérations en 1888 comme une entreprise familiale. Sa croissance dans la région a été un facteur clé dans l’expansion de la ville elle-même, qui au fil du temps et des progrès de la brasserie a été appelée la «ville industrielle», quand dans le progrès technologique années 30 dirigée par une croissance incessante. Au fil des années, elle est devenue la marque dominante dans le marché intérieur.

A actuellement des usines à Quilmes, Zárate, Tres Arroyos, Corrientes, Tucuman et Mendoza.

En 2003, les administrateurs chargé les architectes Mary Cobelo et Frederick Aja Espil, la conception d’un nouveau bâtiment à quatre anciens entrepôts usine de Quilmes Brasserie et de la Malterie, anciennement utilisée comme des vestiaires et d’arrimage.

Le cabinet fournit des services d’architecture pour la société depuis 1998, de faire toutes les rénovations de bâtiments à destination de Quilmes usie de bureaux, ainsi que des espaces extérieurs et l’accès à l’ensemble. Ce projet est le dernier construit pour abriter les bureaux et la Direction Générale.

Situation

L’usine est située dans la ville de Quilmes, dans la province de Buenos Aires.

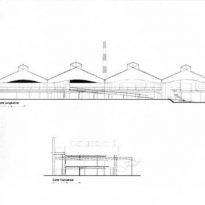

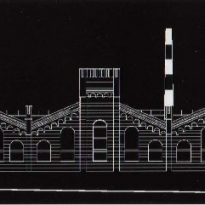

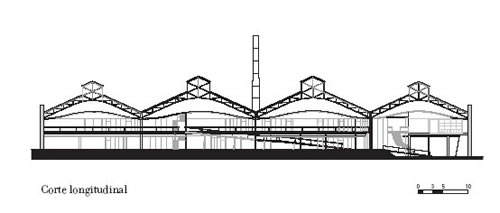

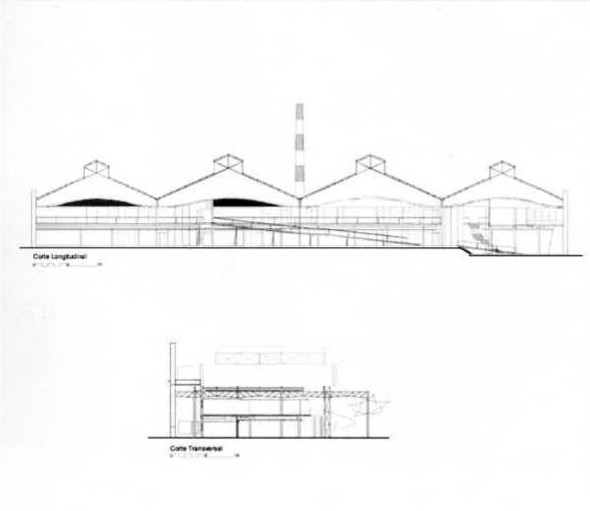

La superficie consacrée à la mise en œuvre de ce bâtiment était pour le casier vieux et espaces de rangement Quilmes palettisation. Les quatre navires se préparaient une marque forte sur le terrain, à partir d’Octobre 12th Street pour compléter à 200 mètres plus loin dans l’usine d’embouteillage.

Concept

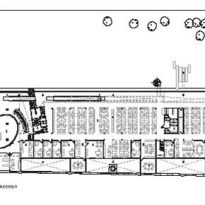

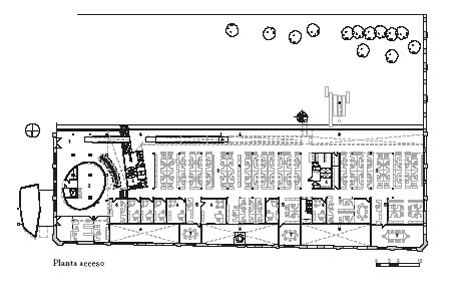

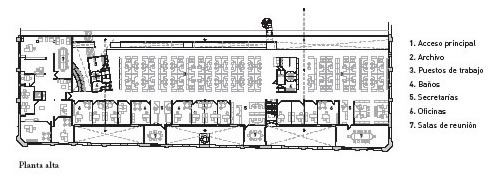

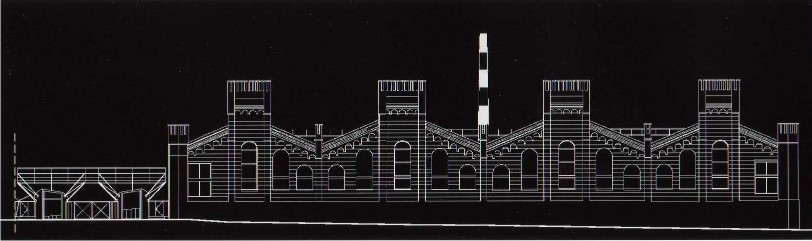

La principale société, déclaré comme une condition de maintenir la façade qui donne sur la rue le 12 Octobre, avec un espace ouvert pour développer l’espace du bâtiment et ouvert de 80 mètres à 60 mètres.

Avec cette prémisse, nous avons développé une conception où l’histoire du bâtiment interagir et de présenter, en conservant sa valeur iconographique, en essayant d’obtenir la mémoire ne se limite pas à de simples références, mais était présent dans la vie quotidienne de l’immeuble.

La décision des architectes était de préserver les hangars et de poser les nouveaux bureaux sur la rue le 12 Octobre, laissant entre elle et la continuité de la foule, un espace vert.

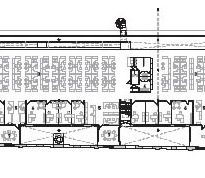

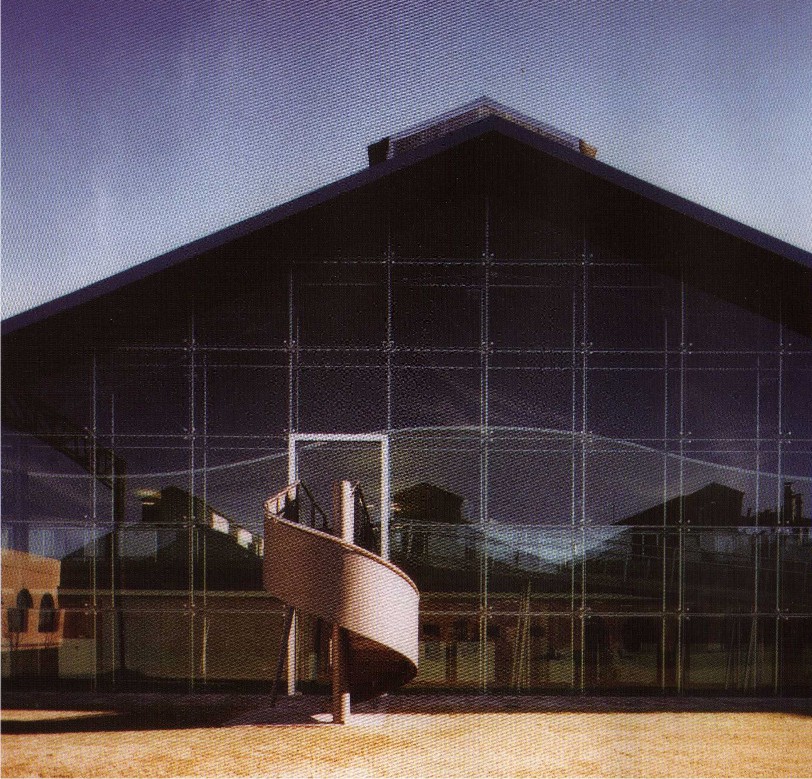

C’est une idée simple, avec un travail d’ingénierie très élaborée. Un mur de verre a subi une structure de complexe d’aluminium.

Les résultats de l’intervention en matière d’intégration du passé et du présent, de la nouvelle technologie avec les anciennes structures des navires.

Espaces

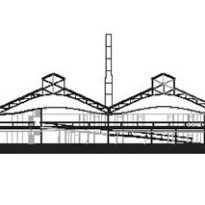

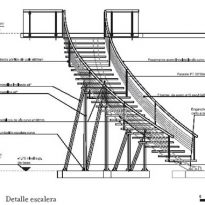

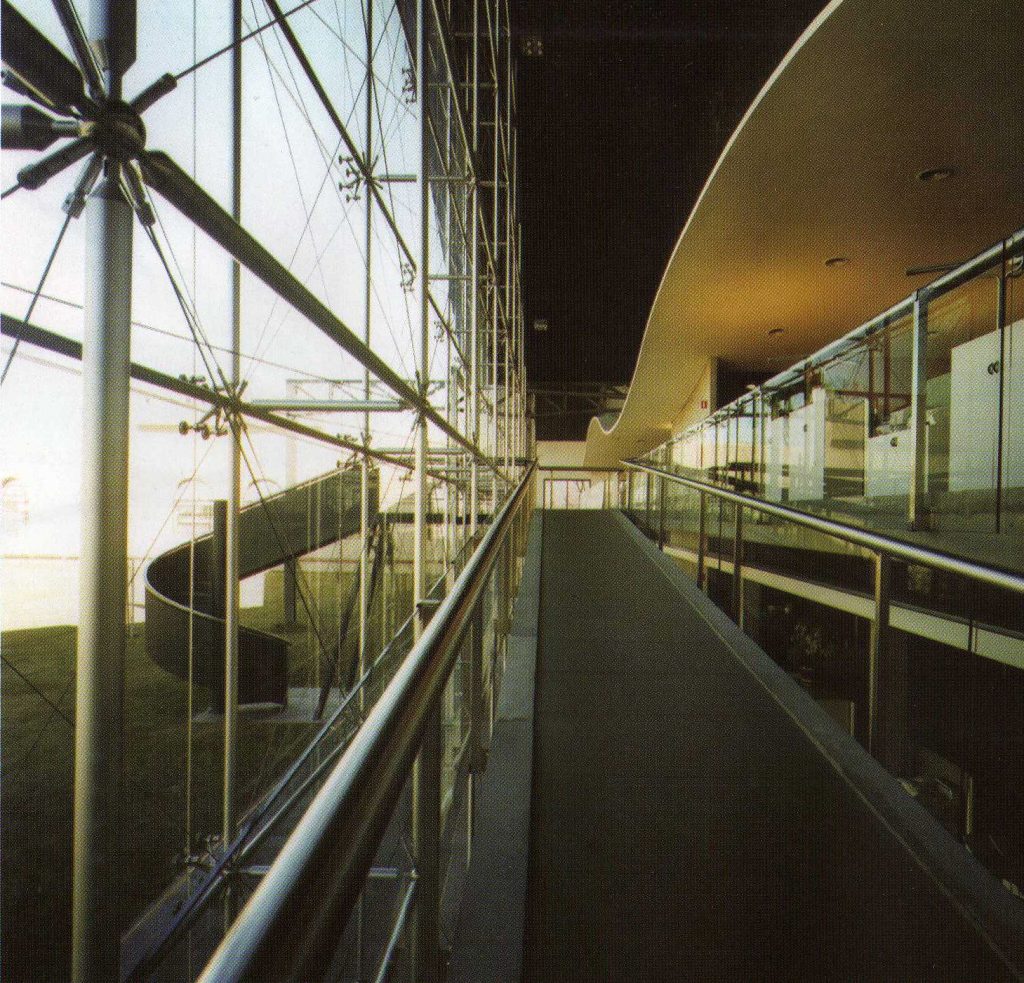

Le projet couper arrangement en croix des quatre bâtiments existants, qui sont considérés comme un seul espace. Cette distribution est retiré de la façade rue Octobre 12 (N-NW direction) usine de production dans une grande cour qui filtre la relation entre la rue et le bâtiment. La façade sur laquelle se trouvait l’ouverture vieille aventanamiento, répond à la fois la fonction de filtre de la lumière et le son des nouveaux bureaux. Entre eux, la cour avant large, est divisée par les salles de réunion, situé en coïncidence avec le centre de chacun des navires originaux. De l’autre côté de l’immeuble (S-SE direction) mène à la mezzanine double hauteur où les rampes sont situées intercommunication entre les deux niveaux. Ces rampes permettent marcher à l’étage tout en profitant de l’espace extérieur: une forêt d’essences différentes, séparées du bâtiment par un immense mur de verre pleinement concrétisé.

Pour résoudre le problème de l’excès de lumière à la surface vitrée importante, a ajouté une aile d’un mètre.

Structure

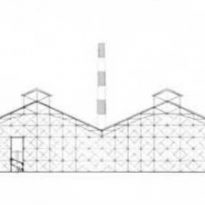

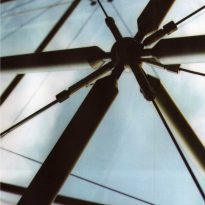

Normalement, pour un travail de ce genre, utilisé des structures stéréo. Cependant, les architectes ont opté pour la conception particulière d’une structure tendue, sans soudure, soutenu par des haubans. Cela a nécessité une ingénierie complexe.

Ce qui est frappant à propos de l’œuvre est sa structure si mince qu’elle peine visible, est en verre pur. Pour faire des soudures n’avaient pas travaillé avec des sphères en fonte d’aluminium.

La structure se compose de sphères en alliage d’aluminium qui fonctionnent comme des éléments de fixation des tubes et fils. Les sphères sont tournés et percés pour s’adapter à des tubes qui correspondent à un des boulons spéciaux, et pour fil d’acier galvanisé. Les tubes travailler verticalement et horizontalement sous forme de colonnes et de poutres. Ensuite les liens sont dans la portée libre, c’est à dire de passage, ce qui donne de la rigidité à la structure. L’idée d’utiliser ces zones est né d’un cylindre en aluminium étiré, appelé Camlot, Aluar produit qui est utilisé pour faire des boulons en aluminium. Pour lier la structure des contraintes et des raccords avant en verre ont été utilisés tissu suspendu en prenant chacun dans ses quatre coins avec des vis.

Le plus troublant était tendue aligner la structure de 80 mètres de verre.

Pour travailler sur l’alignement de la structure tendue utilisé un élément de niveau laser utilisé pour l’arpentage, donne les principaux points et donne également un afficheur numérique. Puis il travaille avec un laser qui donne un plan horizontal et la hauteur des bases où ils sont installés les colonnes principales de la structure. La machine possède 150 mètres d’une erreur de ± 1,3 mm. Et le pointeur laser à 100 mètres soit une différence de ± 1 mm.

Structure déjà tendue aligné avec, et ils ont été alignés lunettes, utilisé un joint de silicone, faite spécialement pour ce travail. Tous les joints sont scellés périmètre, ce qui lui permet être bien fait.

La structure tendue temps de montage de 65 jours.

Matériaux

Au départ, le projet était de réaliser une structure sans crampons de fer à souder comportant des inserts, des boulons et des écrous. La compagnie a proposé à la structure métallique en aluminium Gut tendue qui n’a pas eu d’entretien. L’acier inoxydable est gouverné par son coût élevé.

La proposition de travailler avec les architectes a attiré l’aluminium comme matériau présente un comportement plus noble que le fer, son entretien, son oxydation.

Bien que l’idée était de faire tout en aluminium, y compris les haubans, câbles en acier ont été utilisés, il est donc une structure étanche est serré. Le fil d’acier donne une très mince, tandis que des tiges d’aluminium avait été un peu plus épais.

Fils d’acier utilisés sont des processus cadmiage, le traitement est donné au câble de sorte que lorsque vous vous réunissez avec l’aluminium bimétallique se produit pas courant galvanique. En outre, le fil d’acier est tissé a une relaxation qui est tendue et nécessite tous les six mois ou un an.

Les sphères sont en fonte d’aluminium de 76 mm de diamètre.

Les verres utilisés sont le verre float vert VASA, fourni par la chimie Kalciyan. Chiffons ont été placés à 200 mètres 2×2 avec 10 mm d’épaisseur.